能源回收的应用场景及实际案例分析

2026-03-02

2024官网升级中!现在您访问官网的浏览器设备分辨率宽度低于1280px 请使用高分辨率宽度访问。

发布时间:2024-07-13 阅读次数:527

一氧化碳气体具有无色、无臭、化学性质稳定等特性,对大气环境造成污染,危害着人类的健康。在工业生产中,一氧化碳是工业窑炉生产中主要的污染物之一。在水泥窑烧成工艺,一氧化碳主要排放点在烧成窑尾,通过水泥窑尾烟囱排出。水泥行业通常采用的替代燃料技术、低氮燃烧技术等,对一氧化碳排放的控制要求比较严格。采用SCR脱销技术结合一氧化碳催化剂,通过适当改造实现一氧化碳催化反应的扩容。本文结合当前水泥窑尾环保治理工艺,选定采用一氧化碳催化剂作为水泥窑尾烟气一氧化碳治理技术路径,对水泥窑尾烟气一氧化碳治理技术进行探讨。

一氧化碳治理技术的方向有三个:源头控制、过程减排和末端治理。源头控制是从原材料的结构、优化技术生产等方面来实现减少碳用量,减少一氧化碳产生量。这项技术在水泥行业发展迅速,如替代燃料技术。过程控制减排技术,主要从燃烧制度、过程组分控制等方面控制一氧化碳排放,如低氮燃烧器和低氮燃烧技术等。

当前的替代燃料和低氮燃烧技术的应用出发点中,一氧化碳的控制仅是次要因素。一氧化碳的排放控制仍需末端治理技术的支撑。水泥回转窑一氧化碳的治理,不仅是环保的需要,更是实现“碳中和”和“碳达峰”的重要影响因素。

1、水泥窑烟气一氧化碳的来源与排放现状

水泥窑一氧化碳的来源主要来自于两类:一类为水泥烧成和工艺控制需要,在分解炉及回转窑内采用缺氧不完全燃烧产生的一氧化碳。如低氮燃烧器、分级燃烧技术、外挂脱硝炉等维持还原气氛来还原氮氧化物(NOx),从而降低氮氧化物本底浓度,后续一氧化碳未被充分燃尽致使其经烟气排出。另外一类为原料中的有机化合物在预热器阶段分解产生的一氧化碳。比如黏土、一些有热值的替代原料(煤矸石、粉煤灰、气化渣等),因其含有有机碳化合物,在预热器350℃~600 ℃阶段会分解产生一氧化碳。

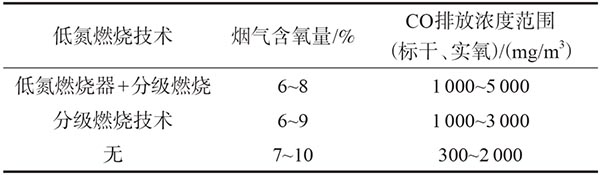

据调研,水泥窑尾一氧化碳的排放浓度可达300~5000mg/Nm³,部分生产线甚至更高。对于采用低氮燃烧技术的生产线,一氧化碳的控制是关键的操作要求。

水泥窑窑尾烟囱一氧化碳排放浓度

在水泥窑一氧化碳排放浓度下,末端控制技术将是保障一氧化碳排放的必要措施。国内对水泥一氧化碳排放的标准,最早可追溯到2002年河北地方标准《固定污染源一氧化碳排放标准》中要求一氧化碳排放浓度≤2000mg/Nm³。近期一部分地方环保主管部门提出了更加严格的控制标准,比如2021年淄博市水泥行业超低排放改造实施方案中明确要求一氧化碳排放浓度不高于300mg/Nm³。随着环保政策的发展,一氧化碳的排放指标或将进一步加严,探讨一氧化碳末端治理技术具有现实意义。

2、一氧化碳末端治理技术的可行性分析

当前可用的一氧化碳末端处理技术主要有溶液吸收法、深冷分离法、吸附法、氧化法、催化氧化法等。

溶液吸收法

工艺原理:利用吸收剂对一氧化碳进行吸收,形成络合物,并通过溶液升温解析出一氧化碳,实现一氧化碳减排。当吸收剂采用氯化铜和磷酸衍生物的溶解于芳香烃的吸收液,对一氧化碳选择性和耐水性较好,一氧化碳的回收率可达99.5%。

优缺点:溶液吸收过程是化学络合反应,水泥行业在吸收二氧化碳中采用类似的工艺。由于一氧化碳在烟气中的量相比二氧化碳要少,采用吸收法经济性太差。

深冷分离法

工艺原理:将混合气体温度降低至-165℃以下实现液化,依靠各组分沸点不同实现低温分馏。

优缺点:该方法无法有效分离一氧化碳和二氧化氮,处理成本高,无法适应水泥烟气大气量和组分复杂的特性。

吸附法

工艺原理:利用固体吸附剂对不同气体的吸附性能和数值随压力(或温度)变化而变化的特性,通过加压(或常温)吸附气体组分,通过减压(或升温)脱附再生,实现混合气体的分离和净化。目前常见的固体吸附剂有沸石分子筛、活性炭、活性氧化铝和硅胶等。

优缺点:目前我国钢铁烧结烟气有采用活性炭、活性焦吸附二氧化硫和氮氧化合物的技术应用案例,但投资和运行成本远远高于其它处理工艺。如采用这种工艺处理吸附一氧化碳,其投资、运行成本难以被客户接受,而且还存在一氧化碳、二氧化氯、氮氧化合物等多种污染物干扰的问题。

氧化法

工艺原理:氧化法包括强氧化剂氧化法和直接燃烧氧化法。强氧化剂氧化可以用臭氧,直接燃烧氧化需要在一定的温度下进行,浓度过低需通过吸附等方法进行浓缩。

优缺点:水泥窑尾烟气温度和一氧化碳浓度无法达到直接燃烧氧化的条件,如采用臭氧氧化,其臭氧制备的成本也很高。

催化氧化法

工艺原理:通过催化剂的作用,降低一氧化碳的氧化条件,实现在一定温度和低浓度条件下一氧化碳的氧化反应。

优缺点:当前催化剂在180℃~400℃范围内对一氧化碳氧化效率可达到85%以上,目前已有一氧化碳催化剂在烧结烟气上应用的案例。

通过上面的方法可以看出,催化氧化法更适应于水泥窑尾烟气的一氧化碳治理。其余末端治理技术在可行性和成本上存在问题。当前一氧化碳催化剂处于应用初期,存在使用寿命和工况影响的问题。相信随着一氧化碳催化剂的研究,将会更好地适用于水泥窑尾烟气工况。为此有必要分析研究一氧化碳催化剂同当前主流的水泥超低排放技术路径的工艺流程结合的工艺技术。

3、一氧化碳催化剂可行工艺分析

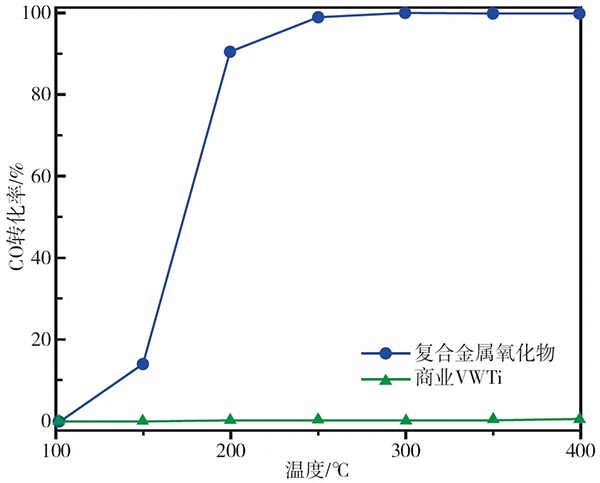

近年来,诸多科研机构加大了对一氧化碳催化氧化剂的研究,以寻找到高活性、高抗硫性、抗水性和成本低廉的催化剂材料,实现一氧化碳催化剂高效长寿命低成本的应用目标。目前,一氧化碳氧化催化剂包括贵金属和非贵金属两类,贵金属一氧化碳催化剂的活性元素为金(Au)、铂(Pt)、铅(Pb)、铹(Rh)等;非贵金属的活性元素有铜(Cu)、钴(Co)和锰(Mn)等。从目前公开的研究成果看,通过寻找高负载氧化物、改造载体形貌、优化载体表面性能和改变活性组分相互作用来提升催化剂性能。一氧化碳催化氧化剂到了持续改进和工业应用的初级阶段,结合现有水泥窑尾环保治理技术的应用,对一氧化碳催化氧化末端工艺的技术分析可更好地促进后续技术应用。

(1)当前水泥窑尾烟气超低排放改造的主流工艺

目前,水泥窑尾烟气超低排放改造的技术路径主要包括:高温高尘SCR脱硝+布袋除尘+湿法脱硫、高温中尘SCR脱硝+布袋除尘+湿法脱硫、中低温中尘SCR+布袋除尘器等工艺路径。其中,水泥行业的高温SCR是指催化剂使用温度在280℃~330℃之间,中低温SCR是指催化剂使用温度在180℃~220℃之间。水泥窑窑尾SCR脱硝反应布置位置的温度窗口和烟气组分条件,有利于同一氧化碳催化剂的功能结合。一氧化碳催化剂同SCR脱硝催化剂/反应器的结合,具有减少投资成本、减少施工时间的优势,是较为理想的技术应用扩展。

(2)一氧化碳催化剂同SCR脱硝反应器相结合的方案分析

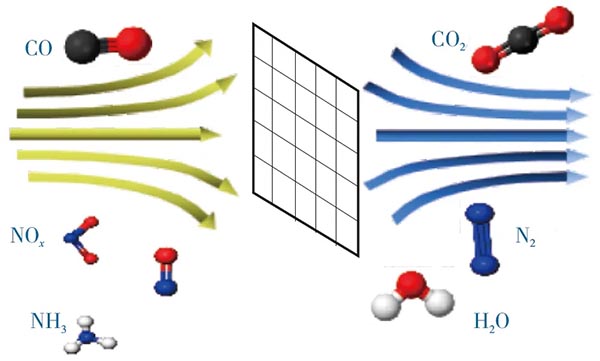

一氧化碳催化剂同SCR脱硝反应器的结合可分为催化剂功能复合(即同时催化反应CO和NOx的双催化剂)和催化剂布置结合两种方式。根据已知研究表明,常规的SCR脱硝催化剂对一氧化碳的氧化效率很弱,试验中发现一氧化碳、NOx的双催化剂会降低SCR的脱硝反应效率,保持同等脱硝效率需降低空速;双催化剂的配方将导致催化剂成品率较大幅度地下降,增加催化剂的生产成本,不利于产品推广应用,后续仍需进一步研究。一氧化碳催化剂和SCR催化剂通过布置的形式实现功能耦合,是当前比较可行的结合形式。

CO与NOx双催化原理

复合金属CO氧化催化剂的转化性能

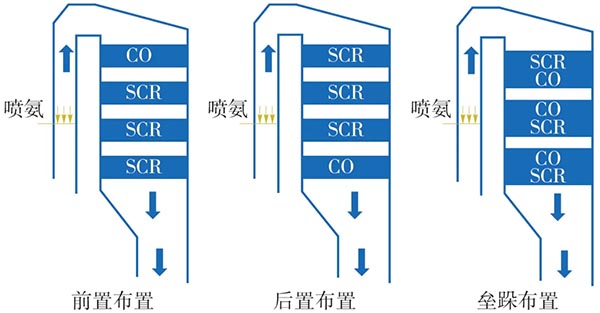

根据超低排放改造的技术路径分析,一氧化碳催化剂同SCR催化剂可形成前置布置、后置布置、垒跺布置和单独布置等形式,下面是这几种布置的对比分析。

前置布置指一氧化碳催化剂布置于SCR烟气流向的前端或SCR顶部的预留层上,一氧化碳氧化后直接进入SCR,可利用一氧化碳催化升温的效果,保证SCR催化剂的运行。一氧化碳催化剂布置于前段受前序烟气中粉尘、水、有机物、硫氧化物、CH离子等影响,并对喷入的氨气耗量有影响。适用于配套中尘SCR脱硝工艺,降低粉尘对一氧化碳反应效率的影响。

后置布置是指CO催化剂布置于SCR催化剂的后部或底部预留层,对SCR反应无影响,一氧化碳催化剂反应升温后,对后续系统有影响,可适用于现有SCR脱硝路径的布置场景。

垒跺布置指在已有的SCR催化剂上面或下面垒跺催化剂,实现一氧化碳和NOx的同步催化反应的目的。两种催化剂存在孔不对位、催化剂整体高度增高的问题。一氧化碳升温氧化不集中,有利于系统温度均布,垒跺一氧化碳催化剂时,会使SCR氨耗量增加。

单独布置是指在现有的SCR反应器的前端或后端位置独立布置一氧化碳催化氧化反应器,实现一氧化碳催化氧化减排的目的。这种布置是一氧化碳催化氧化反应器和SCR脱硝反应器串联,未来也会布置在布袋除尘器出口的位置。但这种布置方式是温度偏低,需研发配套的低温一氧化碳催化剂。

CO催化剂在SCR反应器内的布置形式

经以上分析,一氧化碳催化剂在工艺布置上可友好地在SCR反应器上扩展。同时研发中也需针对水泥窑尾烟气的工况,特别是协同处置固危废、使用替代原燃料的水泥生产线复杂烟气,要研究合理的催化剂配方以满足使用要求。随着一氧化碳催化剂研发持续推进,将更适应于水泥窑尾的复杂工况条件,一氧化碳催化剂的性能将逐步稳定,催化剂的使用寿命也将大大提升。对于一氧化碳浓度在3000mg/Nm³以上的烟气,一氧化碳催化剂催化氧化效率若稳定超过90%,减排效果显著,同时也为后续二氧化碳捕集创造更好的条件。

4、总结

通过对水泥窑尾一氧化碳排放现状的了解和一氧化碳末端控制技术的对比,一氧化碳催化氧化剂研究现状及可行布置工艺的分析,得出以下结论:

(1)水泥窑尾烟气一氧化碳治理上,源头控制和过程减排是关键。当前低氮燃烧、替代燃料等技术需加强对CO排放浓度的控制。一氧化碳末端治理技术是保障一氧化碳排放浓度的有力措施,是一氧化碳低浓度排放的最终保证措施。

(2)在可行的一氧化碳末端治理技术中,一氧化碳催化氧化方案具有较强的优势。催化氧化方案同当前水泥窑尾污染物超低排放的工艺路径可友好地嫁接和扩展,在实现氮氧化物(NOx)、一氧化碳(CO)减排的同时,实现节能降耗的效果。

(3)一氧化碳催化剂在同SCR脱硝反应器的工艺结合上,可采用前置布置、后置布置、垒跺布置、单独布置中的单一或混合的方式,可适用于不同工艺工况下的扩容改造。

(4)当前一氧化碳催化剂是制约工艺应用的关键。伴随一氧化碳催化剂研发进展,水泥窑尾烟气一氧化碳催化氧化应用必将是一氧化碳末端治理的主流技术。

以上内容部分摘自互联网,侵删!